Überblick

Seien wir ehrlich, wir alle wissen, dass einfacher besser ist. Die Einfachheit einer peristaltischen Dosierpumpe macht sie zu einer sehr zuverlässigen Methode zum Einspritzen einer Vielzahl von Chemikalien in Wasseraufbereitungsanwendungen. Das Verständnis der Variablen, die zum Verschleiß der Pumpenkomponenten führen, insbesondere zum Verschleiß der Pumpenschlauchbaugruppe, kann dem Leser helfen, die Pumpe für eine bestimmte Anwendung richtig zu spezifizieren.

Schlauchpumpentechnologie

Der menschliche Körper nutzt die „Peristaltik“-Aktion, um Nahrung durch den Verdauungstrakt zu bewegen. Die wellenförmigen Muskelkontraktionen drücken den Verdauungstrakt nach und nach zusammen und „drücken“ die Nahrung im Wesentlichen durch. Einfacher geht es nicht.

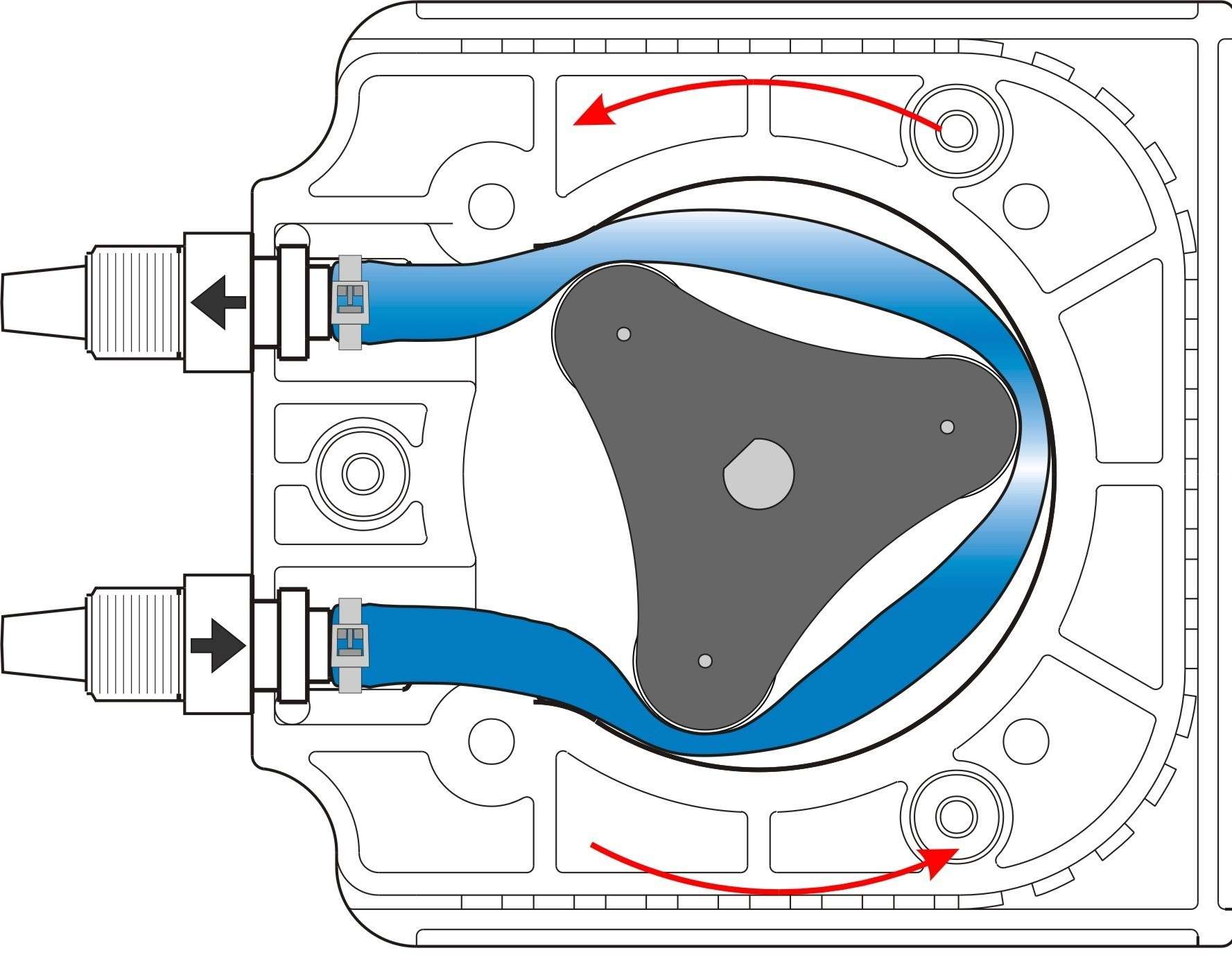

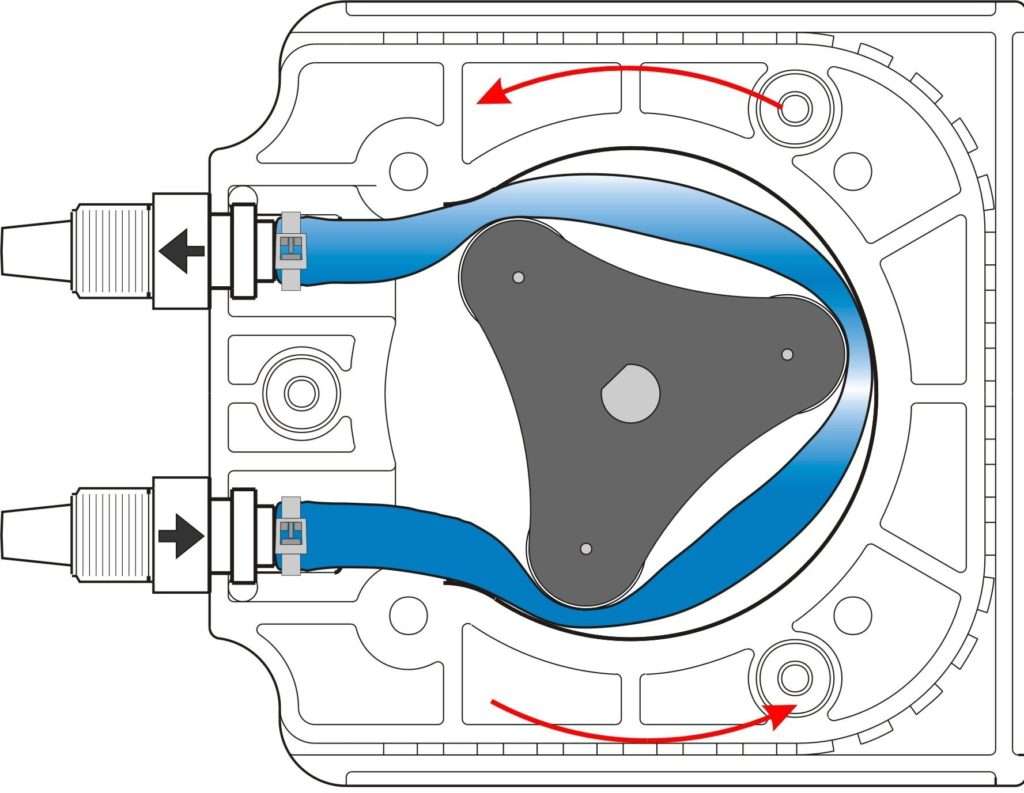

Einer der größten Vorteile einer peristaltischen Pumpe ist ihre funktionale Einfachheit. Peristaltische Pumpen verwenden einen kreisförmigen Pumpenkopf und eine einfache rotierende Rolle, die den Schlauch zusammendrückt und die Flüssigkeit vorsichtig durch einen speziell entwickelten Schlauch drückt, wie in Abbildung 1 gezeigt.

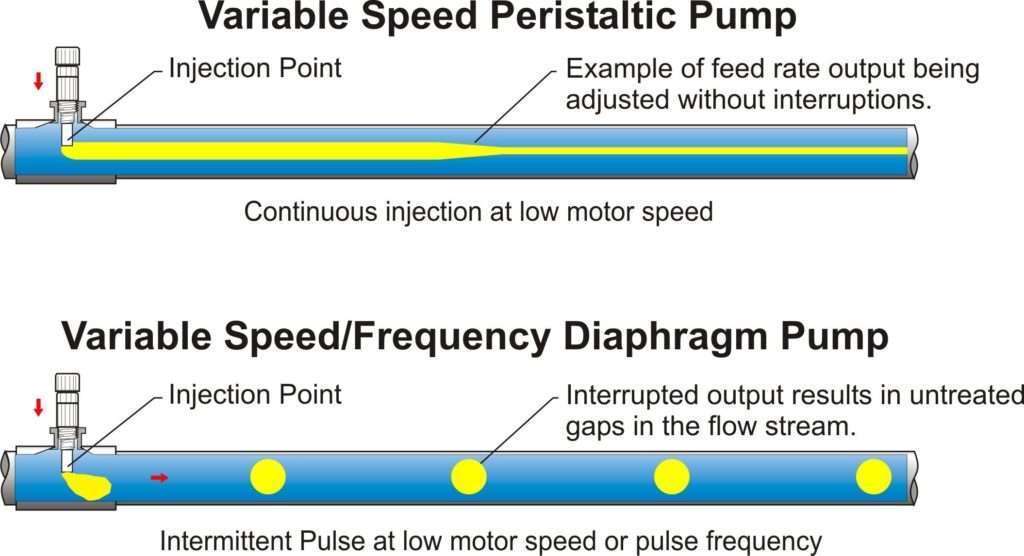

Sie können sowohl Flüssigkeiten als auch Gase effektiv pumpen und eliminieren die Möglichkeit von Siphonbildung, Dampfeinschluss oder Ansaugverlust, selbst wenn sie mit sehr niedrigen Fördermengen betrieben werden. Eine nahezu kontinuierliche Ausgabe führt zu einer feineren Verteilung der Chemikalie im Leitungssystem im Vergleich zu pulsierenden Pumpen wie Membranpumpen. Abbildung 2 zeigt die nahezu kontinuierliche Ausgabe der Chemikalie im Durchflussstrom bei Verwendung einer peristaltischen Pumpe gegenüber der unterbrochenen Chemikaliendispersion bei Verwendung einer Membranpumpe.

Weniger Komponenten führen zu sehr niedrigen Wartungskosten im Vergleich zu den Kosten für den Umbau komplexerer Pumpen, die eine große Anzahl benetzter Komponenten wie Metallfedern, O-Ringe, Ventile, Rückschlagkugeln usw. erfordern.

Die neue Generation peristaltischer Dosierpumpen für Chemikalien, die gemeinhin als Quetschschlauchpumpe bezeichnet wird, unterscheidet sich deutlich von den Niederdruck-Laborpumpen, die die meisten Menschen aus Krankenhäusern kennen. Diese industriellen Arbeitspferde sind jetzt in der Lage, aggressive Chemikalien wie 12 % Natriumhypochlorit (Chlor), 50 % Natriumhydroxid, 97 % Schwefelsäure und 85 % Phosphorsäure gegen Systemdrücke von bis zu 125 psi zu pumpen. Einige Modelle verfügen über Funktionen wie Rohrbrucherkennungssysteme, Durchflussprüfsensoren und hochentwickelte Steuerelektronik für SPS-Schnittstellen und den Anschluss an SCADA-Systeme.

Komponenten des Pumpensystems

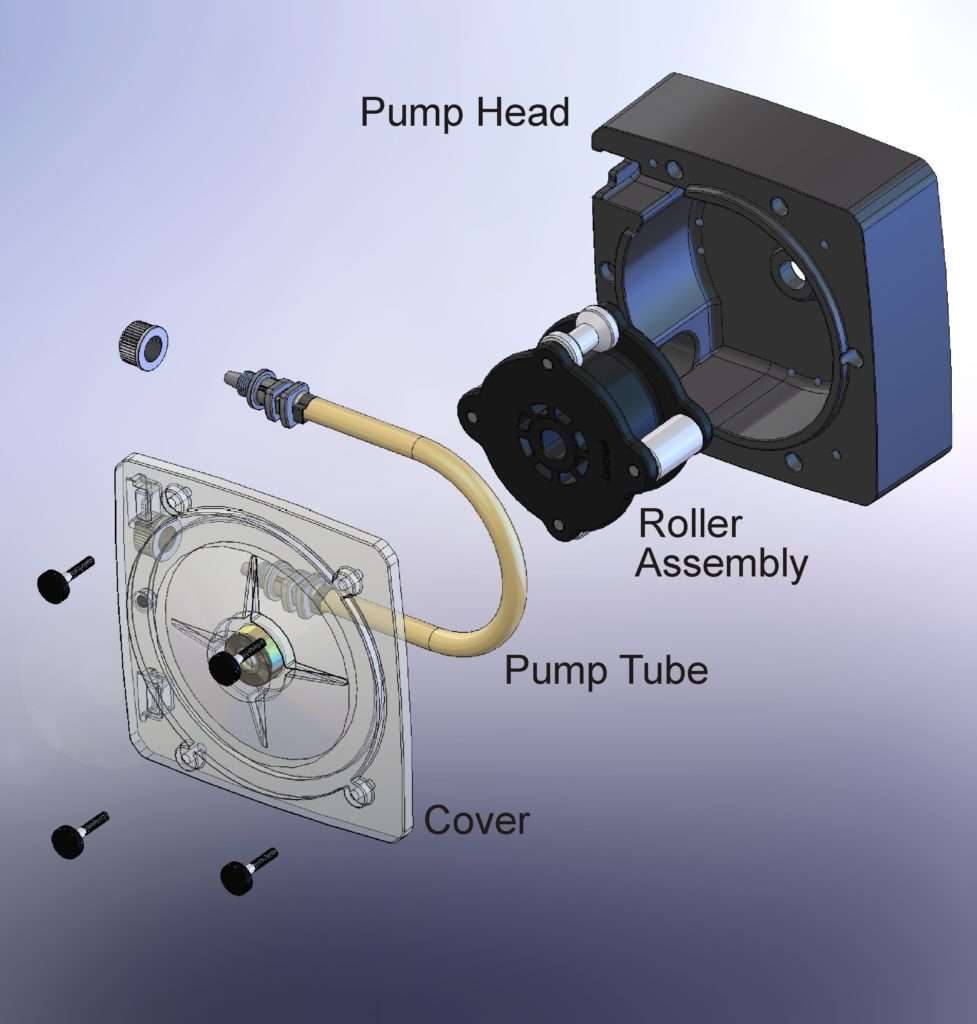

Für Analysezwecke kann die peristaltische Pumpenanordnung in fünf Hauptkomponenten zerlegt werden; 1. Pumpwerk, 2. Pumpenkopf und -walze, 3. Motor, 4. Steuerelektronik und 5. Motor-/Elektronikgehäuse. Beachten Sie, dass bei einigen Modellen die Steuerelektronik (VFD, Motorstarter, SPS usw.) in einem separaten Gehäuse untergebracht ist.

Variablen des Schlauchverschleißes

Viele Hersteller bewerten die Lebensdauer ihrer Schläuche anhand der effektiven Betriebsstunden vor dem Ausfall. Während diese Bewertung für den Vergleich der Lebensdauer von Schläuchen, die in derselben Pumpe unter einem bestimmten Satz von Betriebsparametern verwendet werden (z. B. Pumpen von Wasser mit einem bestimmten Pumpenkopftyp, bei 0 psi, bei einer festen Drehzahl), effektiv sein kann, gibt es viele Variablen, die die Anzahl der Stunden beeinflussen, die ein bestimmtes Röhrchen in einer tatsächlichen Anwendung hält. Es sollte darauf geachtet werden, die Pumpenkomponenten und Betriebsparameter festzulegen, um die größtmögliche Schlauchlebensdauer in einer Anwendung zu erreichen.

- Schlauchmaterialien – Das Schlauchmaterial muss der injizierten Chemikalie standhalten, nach vielen tausend Okklusionen (Kompressionen) in seine ursprüngliche Form zurückkehren und mit dem erforderlichen Systemdruck arbeiten. Die Spezifikation des optimalen Schlauchmaterials ist entscheidend für eine erfolgreiche Anwendung.

- Chemische Beständigkeit – Chemische Inkompatibilität führt zu einer Verschlechterung der Eigenschaften des Schlauchmaterials, was sich häufig in einer Änderung der Steifigkeit des Materials manifestiert, entweder als Erweichung oder Verhärtung. In den meisten Fällen treten innerhalb der ersten Tage der Verwendung Probleme mit der chemischen Beständigkeit auf. In einigen Fällen greift die Chemikalie jedoch das Schlauchmaterial langsam über einen langen Zeitraum an, wodurch die Lebensdauer des Schlauchs verringert wird.

- Abmessungen – Größere Rohrdurchmesser und dünnere Wandstärken führen im Allgemeinen zu einer reduzierten Lebensdauer des Rohrs.

- Materialeigenschaften – Die physikalischen Eigenschaften des Schlauchmaterials haben nicht nur großen Einfluss auf seine Eignung für den allgemeinen Einsatz in einer peristaltischen Pumpe, sondern auch auf die Lebensdauer des Schlauchs in einer bestimmten Anwendung. Der Schlauch der peristaltischen Pumpe muss in der Lage sein, viele tausend Male präzise in seine ursprüngliche Form zurückzukehren, nachdem er von der Rolle gequetscht wurde. Vielen Schlauchmaterialien fehlt dieses Gedächtnis, was sie für peristaltische Pumpenanwendungen unbefriedigend macht. Schlauchhersteller bieten eine Vielzahl von Schlauchformulierungen an, von denen viele für die Verwendung in peristaltischen Pumpen geeignet sind und viele nicht. Der Endbenutzer muss bei der Auswahl des Schlauchmaterials für die Anwendung vorsichtig sein. Die meisten Pumpenlieferanten bieten entweder Unterstützung bei der Schlauchauswahl oder bieten vormontierte „Schlauchbaugruppen“ an, die speziell für ihre peristaltischen Pumpen entwickelt wurden, wodurch die Möglichkeit einer Fehlanwendung erheblich reduziert wird.

- Systemdruck – Die auf den Schlauch wirkenden Drücke wirken sich direkt auf die Lebensdauer des Schlauchs aus. Sowohl der Eingangs- als auch der Ausgangsdruck sollten berücksichtigt werden, und besonderes Augenmerk sollte auf „verborgene“ Variablen gelegt werden, die den Systemdruck erhöhen können, wie z. B. Komponenten des Rohrleitungssystems und Flüssigkeitsviskosität.

- Systemdruck – Die offensichtlichste (und vielleicht einflussreichste) Variable, die die Lebensdauer der Rohre beeinflusst, ist der Druck im Rohrleitungssystem. Doch oft werden Systemkomponenten und Einbaufaktoren übersehen, die den Druck am Pumpwerk erhöhen können. Beispielsweise empfehlen die meisten Hersteller, ein Rückschlagventil in der Druckleitung direkt nach dem Pumpenrohr zu installieren, um zu verhindern, dass die Systemflüssigkeit während der routinemäßigen Pumpenwartung oder bei einem Pumpenrohrbruch durch die Pumpe zurückfließt. Ein federbelastetes Rückschlagventil oder Gegendruckventil erhöht den Druck am Pumpenrohr um einen Wert, der dem Öffnungsdruck des Ventils entspricht. Wenn der Systemdruck beispielsweise 50 psi beträgt und das Gegendruckventil auf 20 psi eingestellt ist, beträgt der effektive Druck am Pumpenrohr 70 psi. Daher sollten Ventile mit hohen Öffnungsdrücken vermieden werden.

- Eine weitere oft übersehene Variable, die den Druck am Pumpenrohr erhöhen kann, ist der physische Abstand von der Pumpe zu dem Punkt, an dem die Chemikalie in das System injiziert wird, was besonders wichtig ist, wenn viskose Flüssigkeiten injiziert werden. Der Druck am Pumpenrohr steigt mit zunehmender Entfernung vom Injektionspunkt, zunehmender Viskosität der Chemikalie und abnehmendem Durchmesser der Druckleitung. Stellen Sie sich vor, Sie versuchen, einen dicken Milchshake durch einen dünnen, 100 Fuß langen Strohhalm zu trinken! Öffnungen mit kleinem Durchmesser in Armaturen sollten auch beim Pumpen von viskosen Chemikalien vermieden werden.

- Anzahl der Okklusionen – Die Lebensdauer des Schlauchs hängt davon ab, wie oft der Schlauch zusammengedrückt werden muss (Anzahl der Okklusionen), um eine bestimmte Menge Chemikalie zu pumpen. Die Verringerung der Anzahl von Okklusionen erhöht die Lebensdauer des Tubus. Vier Variablen beeinflussen die Anzahl der Okklusionen, die erforderlich sind, um eine gegebene Flüssigkeitsmenge zu injizieren; der Durchmesser des Schlauchs, der Durchmesser des Pumpenkopfs, die Anzahl der Rollen auf der Rollenanordnung (Verschlüsse pro Umdrehung) und die Motordrehzahl. Einige Hersteller verwenden die Gesamtzahl der Okklusionen anstelle der Zeit, wenn sie die Lebenserwartung ihrer Röhre abschätzen.

- Schlauchdurchmesser – Ein Schlauch mit größerem Durchmesser injiziert mehr chemische Flüssigkeit pro Okklusion (schließt mehr chemische Flüssigkeit zwischen zwei Klemmrollen ein) als ein Schlauch mit kleinerem Durchmesser. Daher kann ein großer Schlauch mehr chemische Flüssigkeit mit weniger Verstopfungen abgeben, was zu weniger Verschleiß führt, als ein kleinerer Schlauch.

- Pumpenkopfdurchmesser – Ähnlich wie der Schlauchdurchmesser wirkt sich der Pumpenkopfdurchmesser auf die Chemikalienmenge pro Okklusion aus. Pumpenköpfe mit größerem Durchmesser führen dazu, dass mehr chemische Flüssigkeit pro Umdrehung gepumpt wird.

- Die Anzahl der Rollen – Ein bestimmtes peristaltisches Pumpenmodell kann zwischen einer (Rolle mit versetzter Nocke) und sechs oder mehr einzelnen Rollen verfügen, die den Schlauch zusammendrücken, die aufgefangene Flüssigkeit abklemmen und sie zum Auslassende des Pumpenschlauchs leiten. Mehrere Walzen pro Baugruppe führen zu etwas geringeren Volumina der Chemikalieneinspritzung pro Umdrehung, weniger Pulsation und einer geringeren Wahrscheinlichkeit, dass eine einzelne Walze verschleißt, was zu einem Verlust der Pumpfähigkeit führt. Da die Schlauchlebensdauer jedoch direkt proportional zu der Anzahl der Einklemmungen des Schlauchs pro Umdrehung ist, sind die Kosten, die mit der höheren Anzahl von Rollen verbunden sind, die Schlauchlebensdauer.

- Motordrehzahl – Im Gegensatz zu vielen Pumpentypen können peristaltische Pumpen mit sehr niedrigen Umdrehungen pro Minute (U/min) betrieben werden, während sie eine sehr hohe Genauigkeit, Wiederholbarkeit und Ansaugfähigkeit beibehalten. Um die Lebensdauer des Schlauchs zu verlängern, spezifizieren Sie daher die Pumpe so, dass der typische Betrieb der Pumpe am unteren Ende des Einstellbereichs der Betriebsleistung liegt, was zu der geringsten Anzahl von Verstopfungen führt. Die maximal mögliche Drehzahl eines bestimmten Pumpenmodells variiert von Hersteller zu Hersteller, wobei eine maximale Motordrehzahl von 650 keine Seltenheit ist, obwohl bei dieser hohen Drehzahl die Schlauchlebensdauer stark verkürzt wird. Einige Pumpenmodelle haben effektive Turndown-Verhältnisse von bis zu 10,000:1, was zu einer effektiven Mindestdrehzahl von 0.01 U/min führt!

- Menge der Schlauchquetschung – Das einfache Abklemmen (Verschließen) des Schlauchs reicht nicht aus, die Rollen müssen den Schlauch genau so stark zusammendrücken, wie es erforderlich ist, um sicherzustellen, dass die gepumpte Flüssigkeit effektiv im Schlauch eingeschlossen und zum Injektionspunkt befördert wird. Faktoren wie Systemdruck, Saughöhe, Flüssigkeitsviskosität, Schlauchmaterial und andere beeinflussen die für eine bestimmte Anwendung erforderliche Quetschmenge. Wenn der Schlauch zu wenig zusammengedrückt wird, kann die Flüssigkeit entweichen oder zurück zur Saugseite des Pumpenschlauchs fließen, wenn sich die Rolle im Kopf dreht. Dies kann auftreten, wenn die Pumpe gegen einen höheren als den empfohlenen Systemdruck betrieben wird. Wenn der Schlauch zu stark zusammengedrückt wird, wird er mehr Kraft als nötig ausgesetzt und die Lebensdauer des Schlauchs wird verringert. Die richtige Anpassung des Rollendesigns an den verwendeten Schlauchtyp führt zu dem effizientesten Pumpendesign und der längsten Schlauchlebensdauer für eine bestimmte Anwendung. Abbildung 3 zeigt die Quetschwirkung einer peristaltischen Pumpe.

Pumpenkopf- und Rollendesign

Der Rollendurchmesser, die Rollenmaterialien, die Art der Lagerflächen und die Konstruktion des Pumpenkopfs können sich ebenfalls auf die Lebensdauer des Pumpenschlauchs sowie die Lebensdauer der Rollenbaugruppe auswirken. Das Schema eines Pumpenkopfs ist in Abbildung 4 dargestellt.

Rollendurchmesser – Eine Rolle mit großem Durchmesser klemmt beim Drehen eine größere Oberfläche des Rohrs ab, was zu einer geringeren Lebensdauer des Rohrs führt; große Walzen drehen sich jedoch weniger Umdrehungen pro Umdrehung der Walzenanordnung, was möglicherweise zu einer längeren Lebensdauer der Walzen führt.

Rollenlager – Die Rolle muss auf einer Welle rotieren, daher kann die Art und Gestaltung der Lagerflächen die Lebensdauer der Rolle verlängern oder verkürzen. Die Gestaltung der Lagerfläche kann auch dazu beitragen, zu verhindern, dass Chemikalien und Schmutz (von der Abnutzung der Rohroberfläche) in den Rollenachsenbereich eindringen und einen Widerstand an der Rolle verursachen.

Rollenmaterial – Die Konstruktionsmaterialien der Rollenbaugruppe sollten ausreichend stark sein, um den wiederholten Kompressionen des Pumpenschlauchs standzuhalten, und gleichzeitig widerstandsfähig gegen Chemikalien sein, die möglicherweise im Bereich des Pumpenkopfs verschüttet werden. Die Rollenanordnung muss auch die Dimensionsstabilität aufweisen, um Schwankungen der Umgebungstemperatur und Rotationskräften standzuhalten, ohne das Ausmaß der Quetschung des Pumpenschlauchs zu beeinträchtigen.

Pumpenkopf – Wie bei der Rollenbaugruppe müssen auch die Konstruktionsmaterialien des Pumpenkopfs verschütteter Flüssigkeit, die in den Kopf eindringen kann, standhalten. Der Durchmesser des Kopfes wirkt sich auch auf die pro Umdrehung gepumpte Flüssigkeitsmenge aus, wobei größere Pumpenköpfe mehr Chemikalien pro Umdrehung abgeben als kleinere Pumpenköpfe.

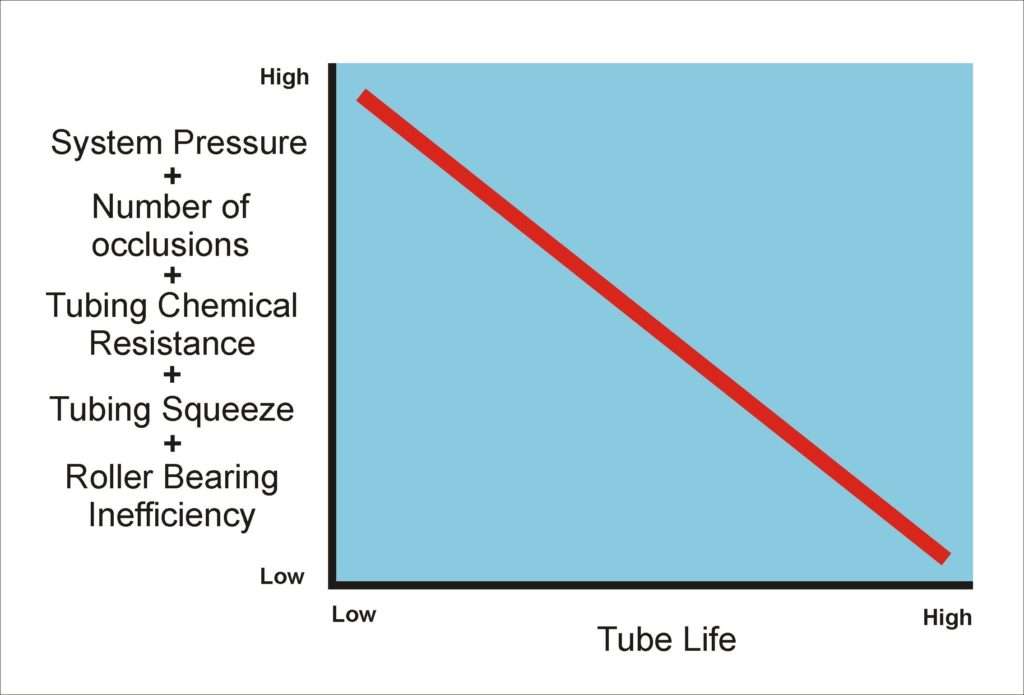

Alle Parameter wie Systemdruck, Anzahl der Okklusionen, chemische Beständigkeit des Rohrs, Quetschung des Rohrs und Ineffizienz des Wälzlagers wirken sich auf die Lebensdauer des Rohrs aus, wie in Abbildung 5 dargestellt.

Verschüttete Chemikalien – Wenn er in Ruhe gelassen wird, wird der Pumpenschlauch schließlich versagen. Je nach Betriebsdruck, Schlauchtyp und vielen anderen Faktoren kann die Chemikalie langsam austreten oder dramatisch herausspritzen. Die Hersteller bieten eine Reihe unterschiedlicher Methoden an, um die Rollenbaugruppe, den Pumpenkopf und den Bereich um die Pumpe herum vor verschütteten Chemikalien zu schützen. Einige Hersteller verfügen über Ablassöffnungen zum Entfernen der Chemikalie, Schwimmerschalter zum Abschalten der Pumpe, wenn etwas verschüttet wird und sich ein Becher füllt, und elektronische Sensoren zum Abschalten der Pumpe, wenn die Chemikalie im Pumpenkopfbereich erkannt wird. Einige Methoden sind effektiver, um die Pumpe schnell abzuschalten und die Menge der verschütteten Chemikalien zu reduzieren. Basierend auf der Wirksamkeit des Verfahrens können der Pumpenkopf und die Rollenanordnung beschädigt werden, was zu einem Widerstand an der Rollenanordnung und einer verringerten Lebensdauer der Rolle und des Schlauchs führt.

5.

Motor

Mit peristaltischen Pumpen wird eine Vielzahl von Motoren verwendet, die von kleinen AC-Getriebemotoren mit Bruchpol und geringen PS bis hin zu großen AC- und DC-Getriebemotoren mit C-Rahmen reichen. Viele Hersteller von peristaltischen Pumpen schließen den Motor als Teil der Pumpenbaugruppe ein, was dazu beiträgt, das Rätselraten bei der Spezifikation des richtigen Motors zur Verwendung für eine bestimmte Pumpenbaugruppe zu beseitigen. Wie bei jeder Pumpe sollte darauf geachtet werden, den Motor für die Pumpe und die beabsichtigte Betriebsumgebung richtig zu spezifizieren.

Steuerelektronik

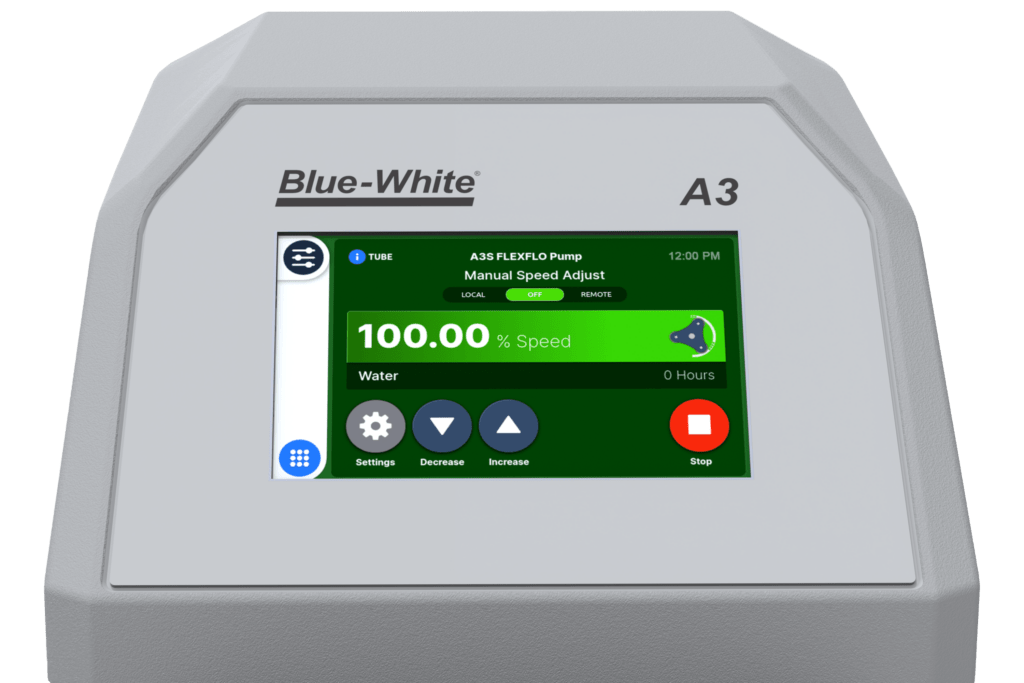

Die Steuerelektronik muss sorgfältig ausgewählt werden, um den Motor richtig zu steuern sowie Fernsteuerungs- und Kommunikationsfähigkeiten bereitzustellen, wie z. B. Motordrehzahlregelung mit Analogeingang, Rückkopplung der Pumpendrehzahl mit Analogausgang an SCADA, Alarmausgänge, Pumpenstatus usw. Wie bei der Motor enthalten viele Pumpen die Steuerelektronik als Teil der Baugruppe.

Gehäuse

Typischerweise schützt ein peristaltisches Pumpengehäuse den Motor und die Steuerelektronik vor der Betriebsumgebung, während der Pumpenkopfbereich der Pumpe entweder ungeschützt oder in einem eigenen, vom Motor und den Steuerungen getrennten Gehäuse abgedichtet ist. Die Hersteller bieten eine Vielzahl von Gehäusen für den Motor und die Steuerschaltung an, die von kleinen Kunststoffgehäusen bis hin zu explosionsgeschützten Metallgehäusen reichen. Viele Pumpen werden ohne Gehäuse geliefert. Wie bei Motor und Steuerelektronik sollte der Benutzer darauf achten, das Pumpensystem mit einem geeigneten Gehäuse zu spezifizieren, das so ausgelegt ist, dass es den für die Anwendungsumgebung erforderlichen Schutz bietet, wie in Abbildung 6 gezeigt.

Abbildung 7 zeigt eine typische Anordnung peristaltischer Pumpen mit integriertem Motor und Steuerung, die die erforderliche Chemikalienzufuhr zum Kühlwassersystem bereitstellt.

Fazit

Viele Variablen beeinflussen die Lebensdauer und die Wartungsanforderungen einer peristaltischen Pumpe. Durch sorgfältige Bewertung der Anwendung kann der Benutzer die Pumpe und die Komponenten richtig spezifizieren, um den Service- und Wartungsaufwand zu minimieren und die Lebensdauer der Pumpe zu maximieren.

Mr. Bill McDowell ist Vertriebsingenieur bei Blue-White Branchen und ist seit über 29 Jahren im Unternehmen tätig. Er hat verschiedene Positionen mit bekleidet Blue-White Branchen einschließlich Projektingenieur und technischer Leiter. Weitere Informationen erhalten Sie unter Blue-White Industries at, 5300 Business Drive, Huntington Beach, CA 92649. Telefon 714-893-8529, Fax 714-894-9492 oder sales @blue-white.com €XNUMX; www.blue-white.com €XNUMX